ウェハー製造装置の不具合検出

現在、半導体のウェハーサイズはロジックやメモリー半導体向けには12インチ等の大口径化が進んでいますが、パワー半導体やアナログ半導体、そしてMEMS(微小機械金属システム)向けには依然として8インチが中心となっています。

半導体製造装置も大口径化に伴い進化していますが、8インチ用の検査装置は古いものが多く 、 特にパーティクルカウンターは異物や傷を画面に表示はするものの、デジタルデータ化されていないため作業の一部は手作業で行なっていました。

そこで、 パーティクルカウンターの計測画面をキャプチャリングして検査画像を保存し、 デジタルデータに変換することで、データベース化するシステムを開発しました。 本システムはレガシーな装置に後付けできますので、古いパーティクルカウンターを最新式のように活用できます。

製造装置の不具合検出自動化への応用事例

今回開発したシステムの応用として,古いパーティクルカウンターを製造装置の不具合検査装置として活用することが可能となった事例を紹介します。

検査装置が表示するウェハー画像内のパーティクル(明点)を認識し、一定のサイズ以上のものを傷(スクラッチ)と判定、時間経過後の画像と比較することにより、製造装置の不具合を検出できます。

具体的には定期的な検査モードで製造装置による処理前後のウェハーについて、パーティクルの計測データを取得したうえで比較します。

そのことで製造装置の汚れなどによるひっかき傷の発生状況が把握できます。

この状況把握により、製造装置のクリーニング時期を判断することができますので、製造装置の高効率・高品質な管理が行なえます。

特徴

ウェハー画像の自動保存

検査装置には 走査途中のウェハー画像がリアルタイムで表示されます。 一連の画面の特徴を分析、特定の部分の変化を検出することで、 走査完了した完全なウェハー画像のみを自動で保存します。

計測方向と位置の統一

検査装置が表示するウェハー画像内のパーティクル(明点)を認識し、一定のサイズ以上のものを傷(スクラッチ)と判定し、時間経過後の画像と比較し、装置の不具合を検出します。

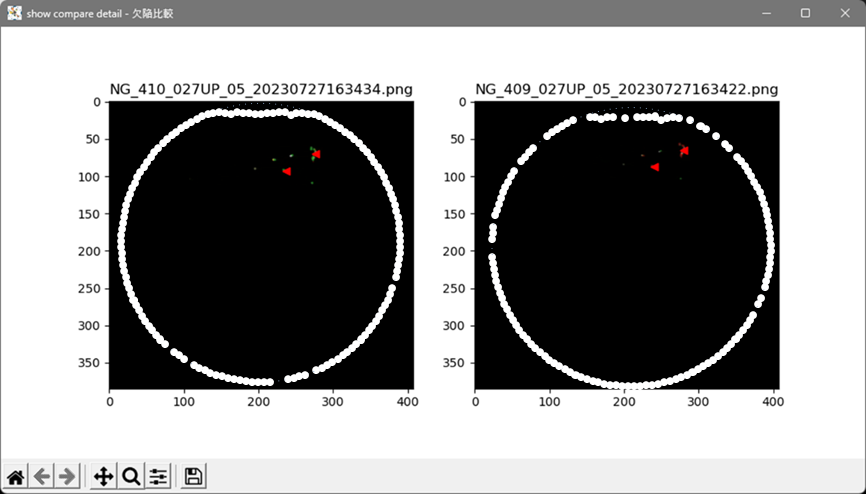

検査装置のウェハー画像はあまり鮮明ではなく、位置・ サイズにもぶれあり、ウェハーの方向も揃っていませんが、ウェハーの「オリフラ」と呼ばれる結晶方位を示すための平部(切り欠き )を手掛かりにウェハーの方向を揃え、 ウェハー輪郭の位置、サイズも 整形しています。

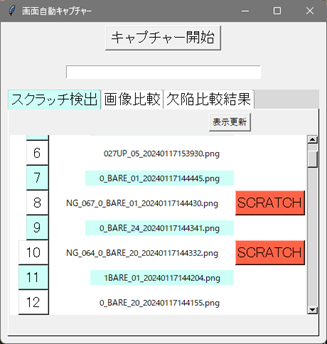

画面例

ウェハーに一定サイズ以上のスクラッチがあることを検出し警告を表示します。

自動保存した画像から、任意の時間の過去の画像を確認、比較することができます。なお、検査工程では複数の製造プロセス(レシピ)のウェハーが混在して流れてきますが、画像内に表示されているレシピ名を OCR で読み取り区別できます。

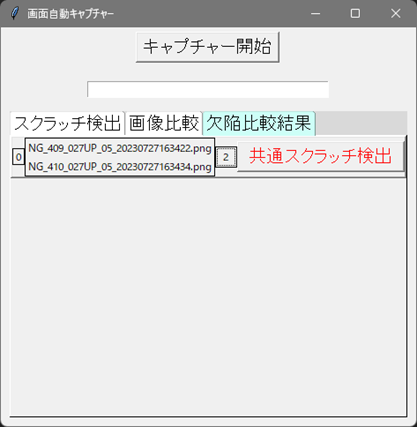

スクラッチが検出されたウェハー画像を選択し、スクラッチが同じ位置にあるか自動判定します。

比較した画像は方向を揃えて並べて確認することができ、共通のスクラッチ位置を画面内に表示します。

従来 手動と目視で行なっていた検査がほぼ自動で実行できるようになり、業務効率の大幅な改善が図れました。今後同等の検査装置保有のお客様にも提案し、より広く課題解決を実現します。

お問い合わせ

開発事例に興味がありましたら、お気軽にお問合せください。

下記お電話、または「お問い合わせ」からフォームにご記入ください。

株式会社ハイシンク創研 研究開発本部075-322-7088受付時間 9:00-18:00 [ 土・日・祝日除く ]

お問い合わせ